Cómo el tablero contrachapado ayudó a ganar una guerra

El tablero contrachapado ayudó a la aviación británica a hacer frente a la Alemania nazi.

El ingeniero y aviador Geoffrey de Havilland diseñó y construyó el popular “Havilland DH.98 Mosquito” en 1938, un avión militar británico apodado “Mossie” o “la maravilla de madera” fabricado de madera contrachapada. Este bombardero y a veces caza ayudo a la aviación británica a hacer frente a la Alemania nazi, una de sus grandes ventajas era su velocidad debido a su ligereza y la alta disponibilidad de madera reduciendo el uso de metales que en tiempos de la segunda guerra mundial escaseaban.

El tablero contrachapado ha significado un gran avance en el uso de la madera, obteniendo un producto normalizado, estable, con un comportamiento homogéneo, ligero y mecánicamente muy resistente. Gracias a estas características el tablero contrachapado es apto para sectores muy exigentes en cuanto a características como el sector de la construcción, el sector aeronáutico, el sector naval o la industria del mueble.

El tablero contrachapado es una superposición de chapas de madera entre 2–7 mm de espesor encoladas entre sí. El número de chapas es impar para guardar la simetría y cada chapa se coloca de manera que sus fibras queden perpendiculares a la chapa anterior. Con esto se consigue un material muy estable que trabaja homogéneamente en ambas direcciones.

Las características de un tablero contrachapado son definidas por:

- Las especies que forman cada chapa, ya que un tablero contrachapado puede estar formado por varias especies.

- Calidad de las chapas, normalmente se definen por las chapas de la cara y contracara.

- El espesor de las chapas.

- El tipo de adhesivo; para interiores se usa urea formaldehído y para exterior fenol formaldehído.

Las especies más usadas en España son pino insigne, chopo, eucalipto y frondosas tropicales (principalmente el okume). La transformación de madera en rollo en tablero contrachapados tiene una gran exigencia en la calidad de la madera recibida, se requiere madera en rollo con un gran diámetro y libre de nudos para su desenrollo. El largo de las trozas recibidas debe ajustarse a las dimensiones de desenrollo de 1.220mm y 2.440m múltiplo de los módulos constructivos de 300, 400 y 600mm.

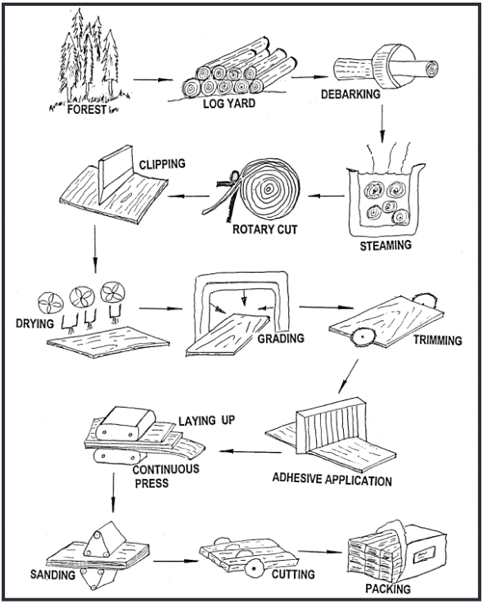

La línea de fábrica de un tablero contrachapado es un proceso muy complejo y preciso. Uno de los momentos claves es la fase de desenrollo. Antes de esta fase, si es necesario, se descorteza y normalmente siempre recibe un vaporizado o cocido para facilitar el desenrollo. Una vez vaporizado o cocida la troza se coloca en la desenrolladora y se procede al cilindrado hasta que la troza es totalmente cilíndrica y entonces se pasa al desenrollo obteniendo la chapa. Para obtener la chapa se hace girar la troza sobre una cuchilla a gran velocidad en la desenrolladora manteniendo una velocidad constante de obtención de chapa. Una vez obtenida la chapa, se sierra a unas medidas que el ancho y largo sean múltiplos para que en la fase de armado encajen perpendicularmente. Posteriormente se secan las chapas y se aplica adhesivo por la superficie de las dos caras excepto la de la cara y contracara que solo será por una cara. Una vez el adhesivo ha sido aplicado se procede al armado de manera que se colocan siempre un número impar de caras y perpendiculares entre las contiguas. Una vez armado se pasa a la fase de preprensado y prensado. Y por último se escuadra y lija para proceder al empaquetado y almacenado.

Si necesitas tablero contrachapado, te ayudamos a encontrar proveedor aquí y te proponemos contactar con la empresa Garnica, referente en la fabricación de tablero contrachapado a nivel mundial.

1 comentario en este post